全固体電池車:走行距離制限なし、未来の旅行の新たな原動力

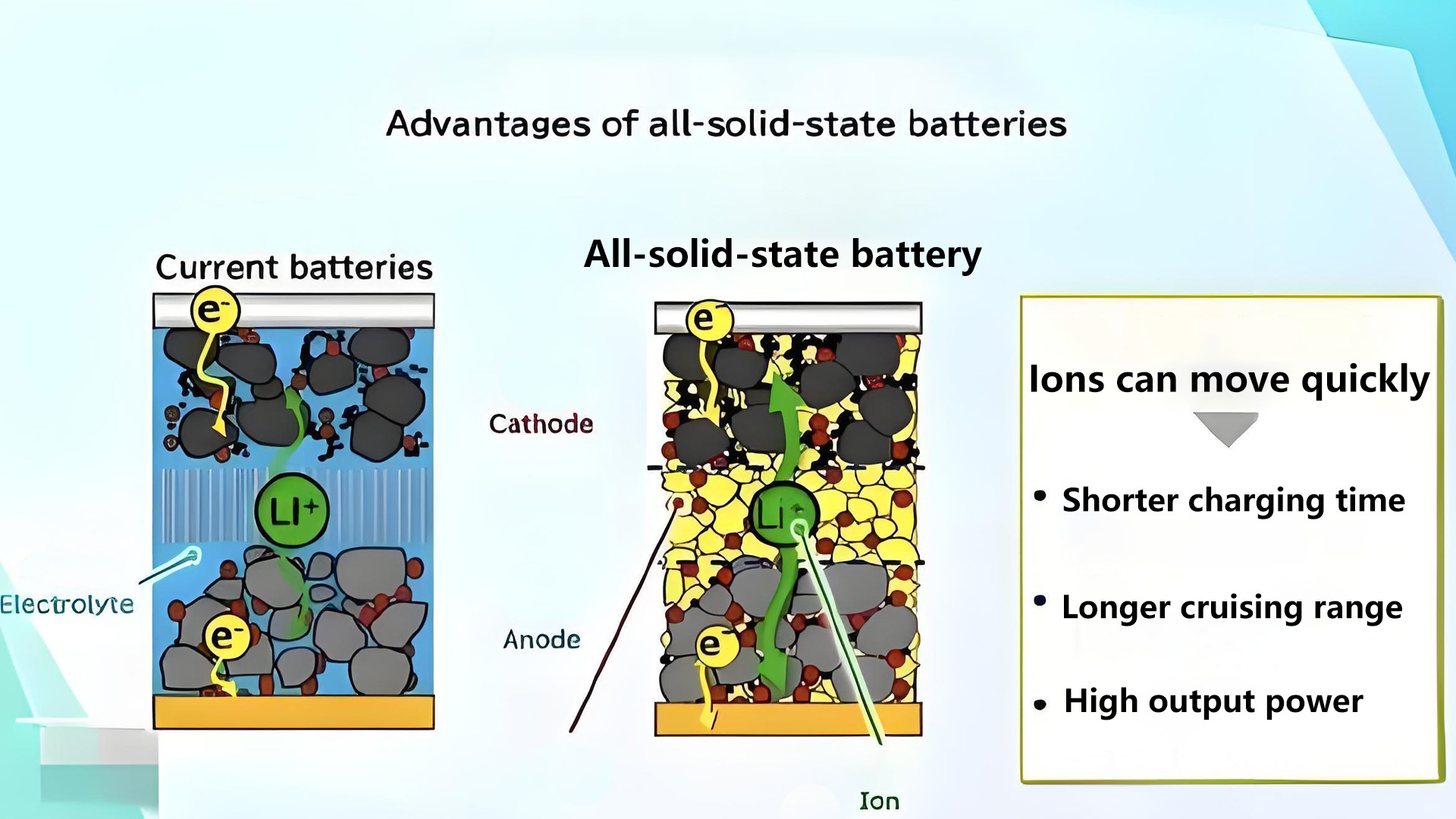

全固体電池自動車は、従来のリチウムイオン電池の液体電解質に代わる固体電解質を使用し、正極と負極間のリチウムイオンの移動によって電気エネルギーを蓄え、放出します。この新しいタイプの電池は固体導電性材料を使用することで、液体電解質の安全性に関する問題を根本的に解決します。

なぜヘリウム漏れ検出が全固体電池の「安全の門番」なのでしょうか?

全固体電池は可燃性液体材料の代わりに固体電解質を使用していますが、電池の包装工程における小さな欠陥がガス漏れや水分の侵入を引き起こし、性能低下や安全上の問題を引き起こす可能性があります。ヘリウム(He)は不活性ガスであり、分子径が極めて小さい(直径わずか0.26ナノメートル)ため、ミクロンレベルのリークを正確に検出できます。これは、電池の気密性を検出する上での「ゴールドスタンダード」です。

その 自動ヘリウム検査機 HCTEが開発した自動車部品向けリークテストシステムは、高精度ヘリウム質量分析計リーク検出器を搭載し、最大5×10⁻⁸ mbar·Lsの感度で、10秒以内にバッテリーパックの密閉試験を完了できます。車両走行中の振動や温度変化といった複雑な動作条件をシミュレートすることで、量産前に各バッテリーがIP67保護規格を満たしていることを保証し、「蟻の穴によって千里のダムが崩壊する」リスクを完全に排除します。

HCTEヘリウム検査装置:全固体電池量産の鍵

T全固体電池の実用化は、高いインターフェースインピーダンスと高い製造コストという2つの大きなボトルネックに直面しています。HCTEの自動ヘリウム検査技術は、以下の点で画期的な成果をもたらします。

1. コスト削減と効率向上:従来のヘリウム検査は手作業に依存しており、非効率でエラー率も高いという問題がありました。HCTEの装置は、組立ラインへの完全自動化の統合をサポートし、検査効率を300%向上させます。1台の装置で年間最大50万セットのバッテリーを検査できるため、自動車メーカーの迅速な大規模生産実現を支援します。

2. 寿命の延長:微小漏れ箇所を正確に特定して修復することで、バッテリーのサイクル寿命が 20% 以上延長され、ユーザーの「バッテリー不安」が直接軽減されます。

3. 将来の技術との互換性:硫化物電解質でも酸化物システムでも、HCTE ヘリウム検査機は適応可能で、次世代固体電池の開発に「妥協ゼロ」の品質保証を提供します。

データが語る: ヘリウム漏れ検出は、業界のゲームのルールをどのように書き換えるのでしょうか?

安全性の向上:バッテリーパックの火災事故率は、 HCTEヘリウム検出器 95%減少しました。

耐久性の最適化: 気密性が基準を満たすと、バッテリーのエネルギー損失が 8% 削減され、耐久性走行距離は着実に 800 キロメートルを超えます。

顧客事例: 大手自動車会社が HCTE 装置を導入した後、バッテリーのリコール率が 92% 低下し、年間のコスト削減額は 2 億元を超えました。

未来がやってきました。2030 年、全固体電池は旅行をどのように変えるのでしょうか?

業界予測によると、全固体電池は2030年に新エネルギー市場の30%を占めると予想されており、ヘリウムリーク検出技術はこのプロセスの「見えないエンジン」となるでしょう。世界有数のリーク検出ソリューションプロバイダーであるHCTEは、様々な電池メーカーと戦略的提携を結んでいます。同社の最新式自動ヘリウム検出器は、ブロックチェーントレーサビリティ技術を導入し、各電池の検出データを「チェーン」化し、ユーザーに生涯保証を提供します。

今すぐ行動しましょう: 最適なソリューションをお探しなら 電池漏れ検出または、自動車部品用の HCTE 自動ヘリウム検査機の技術的な詳細を知りたい場合やカスタマイズされたソリューションを入手したい場合は、当社のエンジニアリング チームにご相談ください。安全性と効率性の間で妥協する必要はありません。